服务热线

0519-85133555

抛光粉

抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。

为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。铈含量较低的混合稀土抛光粉通常掺有3一8的氟;纯氧化铈抛光粉通常不掺氟。对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此应选用不含氟的抛光粉为好。

氧化铈的颗粒度

粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度的高低。因此,要得到高精度要求,必须控制抛光粉的最大颗粒。

抛光粉的硬度

抛光粉的真实硬度与材料有关,如氧化铈的硬度就是莫氏硬度7左右,各种氧化铈都差不多。但不同的氧化铈体给人感觉硬度不同,是因为氧化铈抛光粉通常为团聚体。当然,有的抛光粉中加入氧化铝等较硬的材料,表现出来的磨削率和耐磨性都会提高。

抛光浆料的浓度

抛光过程中浆料的浓度决定了抛光速度,浓度越大抛光速度越高。使用小颗粒抛光粉时,浆料浓度应适当调低。

对抛光粉的要求

1.颗粒度应均匀,硬度一般应比被抛光材料稍硬;

2.抛光粉应纯洁,不含有可能引起划痕的杂质;

3.应具有一定的晶格形态和缺陷,并有适当的自锐性;

4.应具有良好的分散性和吸附性;

5.化学稳定性好,不致腐蚀工件。

抛光粉的种类和性能

常用的抛光粉主要有氧化铈(Ce02)。氧化铈抛光粉颗粒呈多边形,棱角明显,平均直径约2微米,莫氏硬度7~8级,比重约为7.3。由于制造工艺和氧化铈含量的不同,氧化铈抛光粉有白色(含量达到98%以上)、淡黄色、棕黄色等。

抛光模层(下垫)材料

常用的抛光模层材料有抛光胶和纤维材料和聚氨酯抛光垫。

1.抛光胶抛光胶又名抛光柏油,是由松香、沥青以不同的组成比例配制而成,用于光学零件的精密抛光。

2.纤维材料在光学工件的抛光中,若对抛光面的面形精度(光圈)要求不高时,常采用呢绒、毛毡及其它纤维物质作为抛光模层的材料。

3.聚氨酯抛光垫已经在光学镜片的抛光中广泛使用。

光学零件的某些质量指标常用测试仪器来检测。如透镜的曲率半径、棱镜的角度,需要用专门的测试仪器来测量。常用的仪器有:光学比较侧角仪、激光平面干涉仪、球径仪和刀口仪等。

抛光在抛光过程中添加抛光液要适当。太少了:参与作用的抛光粉颗粒减少,降低抛光效率。太多了:有些抛光粉颗粒并不参与工作,同时也带来大量液体使玻璃边面的温度下降,影响抛光效率。抛光液的浓度也要适当,浓度太低,即水分太多,参与工作的抛光粉颗粒减少并使玻璃表面温度降低,因此降低抛光效率。浓度太高,即水分太少,影响抛光压力,抛光粉不能迅速散步均匀,导致各部压力不等,造成局部多磨,对抛光的光圈(条纹)质量有影响。而且单位面积压力减少,效率降低,抛光过程中产生的碎屑也不能顺利排除,使工件表面粗糙。一般是开始抛光时抛光液稍浓些,快完工时,抛光液淡些,添加次数少些,这有利于提高抛光效率和光洁度。另外,一般认为抛光液的酸度(pH值)应控制在6~8之间,否则玻璃表面会被腐蚀,影响表面光洁度。

在抛光过程中检查光圈(条纹)时,如不合格,可以通过调整抛光机的转速和压力、工件与模具(抛光机下盘)的相对速度、相对位移、摆速和修整抛光模层等方法进行修改:

1.提高主轴转速,能増加边缘部位与上模接触区域的抛光强度。

经验证明,若速度过高,抛光表面温度升高,从而使抛光模层硬度降低,影响修改光圈(条纹)的效果。

2.增加荷重以加大压力时,可提高整个抛光模和工件间接触区域的抛光强度,也将使抛光表面的温度升高,降低抛光模层的硬度。

3.加大铁笔(上盘主轴)的位移量,可使上盘的中间部位和下盘的边缘部位同时得到修整。

4.加大摆幅长度,增加摆轴速度会使上盘的中间部位和下盘的边缘部位加速抛光。

5.刮槽是减少开槽部分的压力承受面和摩擦面,因此抛光下盘在开槽部分的抛光效力降低。反之,未开槽部分的抛光效力有所增大。均匀开槽时,能使抛光下盘的流动性适合与工件表面的曲率。同时,既能使抛光液含量增加,容易渗入抛光下盘面而増加抛光效力,又能减轻抛光机传动负荷。

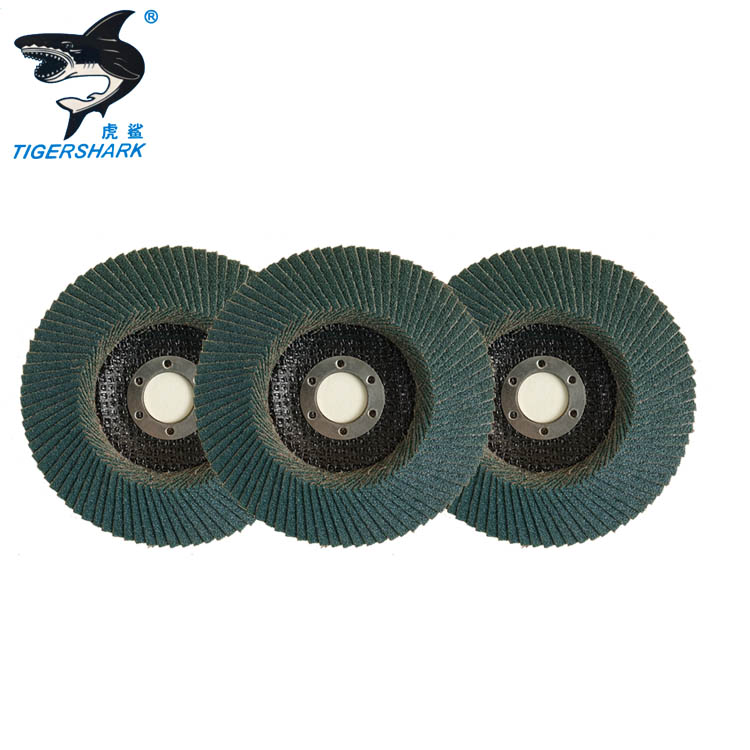

上一篇:简单了解百叶片与千叶轮

下一篇:砂带厂家转换生产过程中的注意事项